Cómo la tecnología está mejorando el diagnóstico de equipos en plantas industriales

IEMT Adrián Lozano Andrade Abril 13, 2023

El diagnóstico en planta hoy se apoya en modelos 3D, video, sensores y simulación. Estas herramientas permiten entender el sistema completo, probar hipótesis sin detener la línea y documentar cada intervención con claridad.

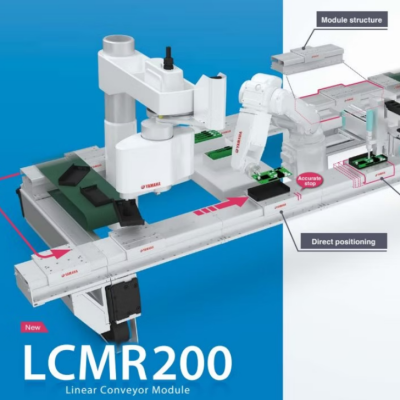

Modelado y simulación 3D

- Modelo digital de la celda. Representa la cinemática real de máquinas y robots para revisar alcances, interferencias y tiempos de ciclo.

- Pruebas sin riesgo. Se ensayan ajustes y secuencias en el modelo antes de tocarlas en planta.

- Reproducción de fallas. Al usar los mismos parámetros que corre la línea, el modelo ayuda a repetir el evento y encontrar su causa.

Documentación visual útil

- Imágenes y video 3D interactivos. Rotar, acercar y seccionar revela piezas ocultas, rutas de cables y zonas de riesgo.

- Anotaciones paso a paso. Cada hallazgo queda ligado a una captura con fecha, responsable y acción correctiva.

- Historial consultable. La evidencia acumulada acelera futuras reparaciones y auditorías.

Flujo de trabajo recomendado

- Captura de evidencia. Alarmas, registros, parámetros al momento del fallo y un video corto del evento.

- Ensayo en simulación. Se valida la hipótesis en el modelo 3D y se ajusta el plan de corrección.

- Intervención planificada. Herramientas, repuestos, ajustes y tiempos estimados.

- Ejecución y verificación. Cambio controlado, pruebas funcionales y registro de resultados.

- Actualización del conocimiento. Se documenta la lección aprendida y, si aplica, se actualizan los parámetros guardados del proceso (posiciones, velocidades, tiempos).

Soporte remoto con herramientas “offline”

Plataformas como RCX Studio 2020 permiten programar y simular sin estar conectados al robot. Con esta modalidad se preparan trayectorias, se revisan entradas/salidas y se depuran proyectos con precisión, lo que reduce tiempos de paro y habilita soporte a sitios remotos.

Buenas prácticas

- Nomenclatura clara para ejes, sensores y actuadores.

- Control de versiones y respaldos de proyectos.

- Checklist de captura: fecha, lote, parámetros activos, alarmas, variables clave y video de 20–30 s.

- Comparación constante contra una línea base de tiempos y parámetros.

- Biblioteca de casos resueltos con su evidencia.

Beneficios para la planta

- Menos paros y diagnósticos más rápidos.

- Menos visitas presenciales y mejor preparación cuando son necesarias.

- Transferencia de conocimiento ordenada para operación y mantenimiento.

Decisiones basadas en datos e imágenes.